Partículas magnéticas y líquidos penetrantes: funcionamento, ventajas y aplicaciones

mayo 7, 2020

Las dos tecnologías de ensayos no destructivos para la detección de defectos superficiales

Las partículas magnéticas y líquidos penetrantes sirven para la detección de defectos superficiales de una manera sencilla. En este post, vamos a describir en qué consisten cada una de las dos tecnologías, mencionaremos las ventajas e inconvenientes y aplicaciones habituales de cada una.

Ambas tecnologías se utilizan para detectar defectos superficiales en las piezas a verificar. Estos puede ser grietas, poros, delaminaciones, o cualquier otro defecto que visualmente no se pueda detectar, pero que puede generar un defecto prematuro en la pieza durante la vida útil de esta.Las partículas magnéticas y los líquidos penetrantes, dan indicaciones del posicionamiento de los defectos, pero por el contrario no indican cual es la situación de la pieza bajo la superficie.

Partículas magnéticas

Las partículas magnéticas consisten en hacer pasar una corriente eléctrica en las piezas o las superficies a inspeccionar espolvoreando partículas muy finas de un material ferromagnético, normalmente hierro, para que se agrupen según las líneas de campo.

En el caso que haya un defecto superficial o subsuperficial esas partículas adquirirán otra orientación indicando el lugar de los defectos. Como se ha comentado, esta tecnología es capaz de detectar defectos superficiales abiertos a la superficie o defectos no abiertos a la superficie, pero muy próximos a ella. El poder ver defectos un poco más profundos, en gran medida depende de la utilización de un tipo de energía eléctrica u otra.

Para defectos superficiales, es suficiente corrientes alterna, mientras que para defectos sub superficiales, se deberá utilizar corriente contínua.

Para la realización básica de este tipo de inspecciones, solamente será necesario los siguientes elementos:

Partículas magnéticas: Es uno de los elementos principales de la inspección. Se debe elegir la mejor opción para cada inspección ya que hay una gran variedad de partículas. En el mercado se pueden encontrar partículas negras, ultravioletas, secas, húmedas, de tamaño de grano grueso o fino etc. Para elegir la mejor opción para cada aplicación lo ideal es consultar la norma que se deba cumplir o los requerimientos del cliente.

Elemento de magnetización: Es el segundo elemento principal. Este elemento es el que va a generar el campo magnético en la pieza o superficie a inspeccionar, teniendo que llegar a los valores establecidos. Estos dispositivos pueden ser de diferentes tipos (yugos manuales, bancadas o estaciones de magnetizado) Estos dispositivos podrán ser, como se ha comentado anteriormente, de corriente alterna o corrientes continua.

Accesorios: Para poder realizar la inspección, en ocasiones es necesario utilizar algunos elementos accesorios para comprobar que la magnetización de la pieza es la adecuada, elementos para que la visualización de las indicaciones sea más rápida (laca de contraste o luces ultravioletas), elementos para la comprobación del estado de las partículas etc.

En cuanto los pasos para la realización de los ensayos mediante partículas magnéticas, dependiendo de la norma que se debe seguir o de los elementos a utilizar, son los siguientes:

1. Limpieza de la pieza o superficie a inspeccionar. Se deben limpiar las piezas para evitar que haya elementos como aceites, virutas y otros elementos que puedan falsear el ensayo. El grado de limpieza dependerá de la norma que se deba seguir, ya que puede realizarse limpiezas con trapo impregnado el algún limpiador a limpiezas mecano química.

2. Rociado con las partículas magnéticas. Se tiene que rociar o espolvorear la superficie a inspeccionar con una capa fina de las partículas magnéticas.

3. Aplicación del campo magnético: Se debe generar un campo magnético contínuo durante un periodo de tiempo corto sobre la superficie a inspeccionar en todas las orientaciones. En caso de utilizar yugos manuales, se deberá realizar esta operación en varias orientaciones, para detectar defectos en esas orientaciones. En el caso de utilizar bancadas, estas pueden llegar a magnetizar la pieza en todas las orientaciones.

4. Inspección: Tras la magnetización y fijación de las partículas según las líneas de campo generadas, se podrán ver los defectos presentes en la superficie, Para este paso, habitualmente se suelen utilizar accesorios como la laca de contraste o lámparas ultravioletas para resaltar las indicaciones.

5. Realizar Un registro de los defectos

6. Limpiar las piezas: Dependiendo de los procesos posteriores que tengan las piezas a inspeccionar, se deberán limpiar las piezas en mayor o menor medida. Lo más habitual suele ser la desmagnetización de la pieza y la eliminación de las partículas magnéticas, para evitar que se oxide la superficie.

Líquidos penetrantes

La tecnología de los líquidos penetrantes se utiliza para la detección de defectos superficiales abiertos. Consisten en la aplicación de varios productos sobre la pieza a verificar en un orden y con unos tiempos establecidos por norma o por las especificaciones del cliente para tener indicaciones visibles de los defectos.

Los tres productos que se suelen aplicar en todo ensayo por líquidos penetrantes son los siguientes

Penetrante: Este producto es un líquido con una tensión superficial muy pequeña que permite que se pueda introducir en todos los huecos de la superficie. Este penetrante puede tener diferentes colores, según los fabricantes. Los más habituales suelen ser colores rojizos, para aplicaciones bajo luz visible, o colores amarillos/verdes para aplicaciones bajo luz ultravioleta.

Revelador: Consiste en una base de color blanco que se aplica sobre la superficie de las piezas a verificar, una vez retirado el exceso de penetrante, que ayuda a extraer el penetrante de los defectos superficiales además de hacer un contraste de color con el penetrante.

Limpiador: Como el nombre indica este producto se utiliza para limpiar las piezas o superficies a analizar, antes, durante y después de la aplicación de los líquidos penetrantes. Este limpiador, puede ser en base acuosa, disolvente o petróleo.

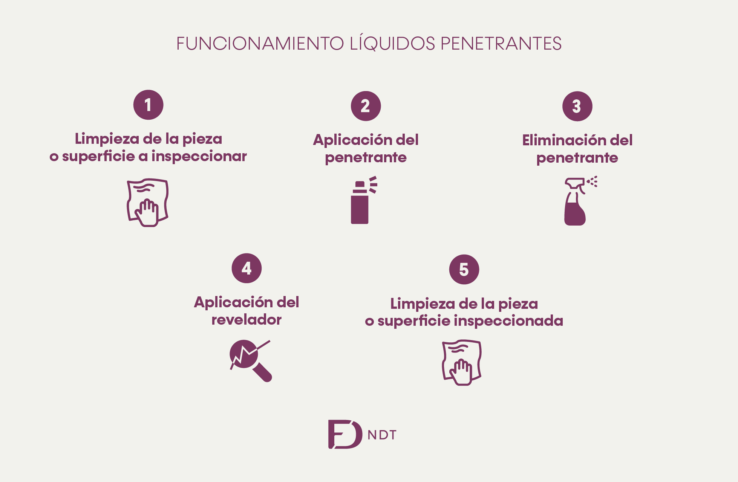

Los pasos a seguir en esta tecnología son siempre los mismos, pero en función del sector o de la sensibilidad que se necesite, se aplicarán de una manera u otra o los tiempos podrán variar. Los pasos habituales suelen ser los siguientes:

1. Limpieza de la pieza o superficie: Las piezas deben limpiarse antes de aplicar cualquier líquido para evitar contaminaciones que puedan generar falsas indicaciones. En esta fase, puede haber diferentes tipos de limpiezas, desde la limpieza con un limpiador como agua a limpiezas mecánico-químicas, para limpiezas en profundidad.

2. Aplicación del penetrante: Se debe cubrir toda la superficie que se desea inspeccionar con una capa homogénea de penetrante. Se puede aplicar de diferentes formas, bien con spray, con pincel o sumergiendo la pieza. Tras esta aplicación y escurrido en caso que sea necesario, se deberá dejar un tiempo para que el penetrante pueda acceder a todas los defectos superficiales.

3. Eliminación del penetrante: Tras el tiempo establecido de secado del penetrante, se debe limpiar la superficie. Se aplicará el limpiador que corresponde, teniendo cuidado de no aplicar estos productos con elementos a mucha presión, ya que podríamos correr el riesgo de eliminar el penetrante almacenado en los defectos.

4. Aplicación del revelador: Habrá que aplicar una capa homogénea de revelador en la superficie tras el periodo de secado de la pieza tras la limpieza. Como hemos comentado, el revelador favorece que el penetrante salga a la superficie, con lo que habrá que esperar a que se vean las indicaciones.

5. Limpieza final de la pieza: En función de los procesos posteriores que tenga la pieza la pieza se tendrá que limpiar en mayor o menor medida.

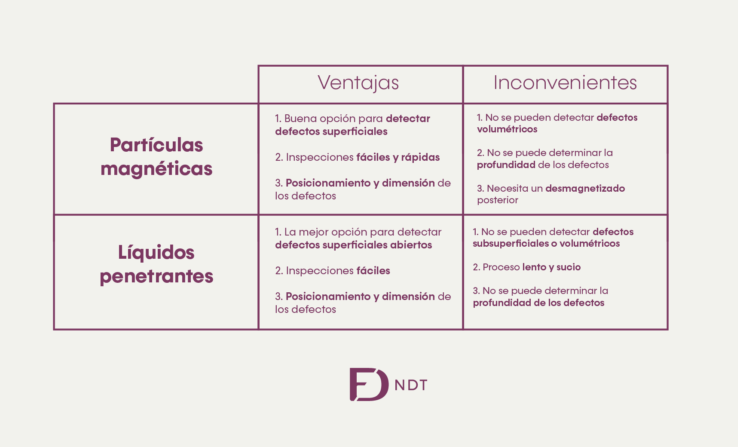

Ventajas e inconvenientes de las partículas magnéticas y líquidos penetrantes

Entre las ventajas e inconveniente que tienen esta tecnología podemos encontrar las siguientes:

Para más información sobre los equipos o para la solicitud de un presupuesto, contacta directamente con nosotros a través de ndt@ferrer-dalmau.com o llamando al 93 487 40 15.

Compartir en:

¿TE GUSTA LO QUE ESTÁS LEYENDO?

Suscríbete