La reflectometría de pulso acústico (APR) se ha aplicado en sistemas tubulares en laboratorios de investigación, para medir la impedancia de entrada, reconstrucción de orificios y detección de defectos.

Los sistemas académicos de APR son extremadamente voluminosos, a menudo emplean tubos fuente de seis metros de longitud, lo que limita severamente su uso industrial. Aquí es donde entra nuestro sistema APRIS, diseñado específicamente para detectar defectos como fugas, aumentos en diámetro interno causado por adelgazamiento de la pared y obstrucciones encontradas en tubos industriales, como intercambiadores de calor, condensadores y calderas.

Una serie de innovaciones algorítmicas patentadas permiten que el sistema realice la separación de las ondas matemáticamente, y así identificar los defectos anteriores automáticamente, con un tiempo de medición del orden de 10 segundos por tubo. En este post presentamos varios casos de estudios de inspección de tubos, que muestran cómo se identifican los diferentes defectos y cómo se crea el reporte de inspección.

La tecnología APR y sus conceptos básicos

Durante las últimas décadas, se ha estudiado la reflectometría de pulso acústico en varios laboratorios de investigación para sondeo de sistemas tubulares. Los principios de esta técnica son fáciles de explicar, aunque las dificultades teóricas y prácticas involucradas en la implementación de esta tecnología son numerosas.

El proceso consiste en propagar un pulso acústico inyectado en un tubo semi-infinito de pared recta por el tubo sin generar ningún reflejo. Este pulso se puede medir mediante micrófonos pequeños con su superficie frontal a ras de la pared del tubo interno, a través de un orificio en esta pared. El micrófono mide el pulso solo una vez, ya que pasa sobre el diafragma del micrófono. Sin embargo, si el pulso encuentra una discontinuidad en la sección transversal, se crea una reflexión.

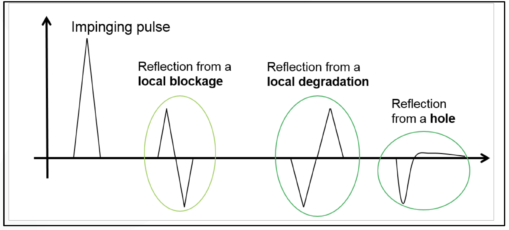

La amplitud y la forma de la reflexión están determinadas por las características de la discontinuidad: una constricción creará una reflexión positiva, mientras que una dilatación (aumento de la sección transversal) creará una reflexión negativa. Ninguna de estas discontinuidades cambiará la forma del pulso en su vecindad, pero la reflexión medida por el micrófono será una réplica atenuada y manchada del pulso que incide, debido a las pérdidas de propagación [4]. Un agujero en la pared del tubo, por otro lado, crea una reflexión que tiene una forma más complicada, afectada por el tamaño del agujero y la radiación de energía acústica al espacio fuera del tubo [3]. Los ejemplos esquemáticos de estos casos se presentan en la Figura 1.

Figura 1: ejemplos esquemáticos de reflexiones de discontinuidades

Aunque parte de la energía acústica presente en el pulso original se refleja en las discontinuidades, parte de esta energía continúa propagándose por el tubo. Cualquier otra discontinuidad creará nuevamente reflejos. Por lo tanto, diagnosticar la condición interna del tubo es una cuestión de interpretar correctamente los reflejos a medida que vuelven a los micrófonos. Un aspecto de la interpretación es sencillo: el tiempo de llegada de un reflejo se puede usar para calcular la ubicación precisa de la discontinuidad, ya que tales reflejos se propagan a la velocidad del sonido. El segundo aspecto de la interpretación es más complicado, ya que implica inferir la naturaleza exacta de la discontinuidad a partir de la forma detallada de la reflexión.

APRIS, el sistema de inspección interna de tubos APR más práctico

Los principios de esta técnica son fáciles de explicar, aunque las dificultades teóricas y prácticas involucradas en la Un sistema APR práctico requiere de un transductor para crear el pulso y un micrófono que mida este pulso y los reflejos resultantes. El primer desafío para crear APRIS fue reducir su tamaño. Esto consistió principalmente en reducir los tubos fuente a 20 cm cada uno. Por lo tanto, todo el conjunto de transductores, micrófonos y tubos fuente podría instalarse en una sonda de mano, como se muestra en la fotografía de la Figura 2. Todos los componentes electrónicos relacionados con la síntesis del pulso, amplificación, captura y análisis de los resultados, fueron instalados en una unidad separada.

Dado que el presente trabajo se centra en demostrar los resultados de las pruebas en lugar de la tecnología, no entraremos en descripciones detalladas de los algoritmos de procesamiento de señales subyacentes. Las siguientes secciones describirán el rendimiento del APRIS, así como las condiciones de campo.

Aplicando la tecnología de reflectometría de pulso acústico: APRIS

Varios factores determinan si el sistema APRIS identifica las fallas correctamente: el nivel de ruido de fondo, la distancia de la falla en el tubo (ya que los pulsos decaen con la distancia, debido a la fricción con las paredes del tubo) y la precisión de los algoritmos de detección. Para aislar estos factores lo más posible, se realizaron pruebas exhaustivas antes de aventurarse en el campo. Seguidamente vamos a presentar los resultados de varios experimentos realizados, donde creamos defectos conocidos y determinamos si el sistema APR podría identificarlos correctamente.

Ejemplos genéricos de mediciones de laboratorio:

Las pruebas iniciales se realizaron en tubos de aluminio con un diámetro interno de 25,4 mm y un espesor de pared de 1,04 mm.

El APR es insensible al material del que están hechos los tubos. Por lo tanto, el aluminio se utilizó por conveniencia. Los mismos resultados se obtendrían si estuvieran hechos de latón, acero, titanio o cualquier otro material rígido.

Se crearon varios defectos genéricos: se perforó un orificio de 0,5 mm de diámetro en un tubo. Se anotó otro tubo en el interior con un torno y se insertó una arandela en un tercer tubo para crear una constricción.

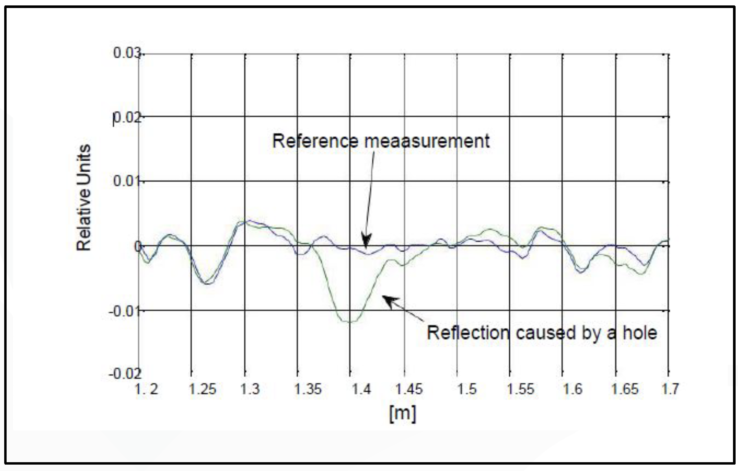

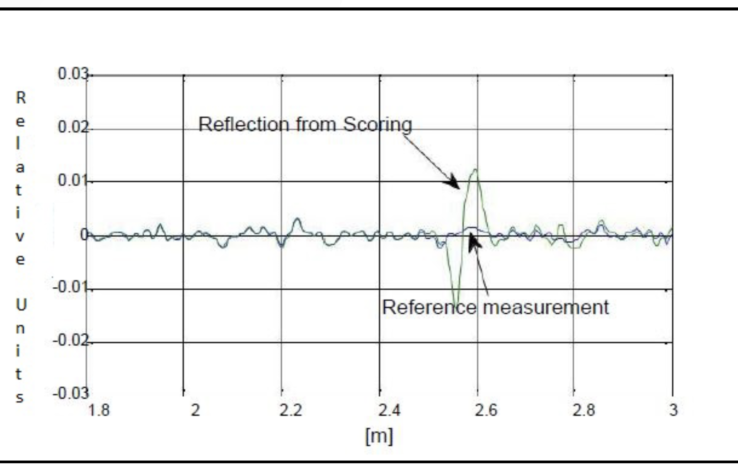

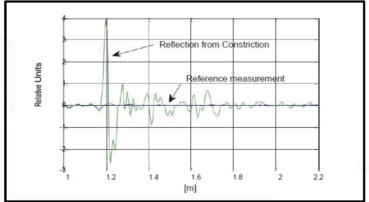

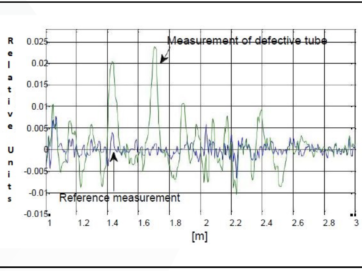

Las Figuras 3, 4 y 5 muestran las mediciones resultantes registradas por el sistema APRIS. Los 3 tipos de defectos se muestran claramente en comparación con una medición de referencia tomada de un tubo diferente. Estos tubos tenían una longitud de 3 metros, que es más corta que la mayoría de los tubos de condensador, pero los resultados fueron extremadamente alentadores. También se desarrollaron algoritmos para la detección automática y la clasificación de defectos, aunque no se discutirán aquí en detalle.

Figura 3: Un segmento de una medición que muestra un reflejo de un orificio en la pared del tubo, frente a una medición de referencia del tubo sin orificio.

Figura 4: Un segmento de una medición que muestra un reflejo de la puntuación de la pared del tubo, frente a una medición de referencia. La puntuación crea una ampliación local de la sección transversal; por lo tanto, la reflexión es un pulso negativo seguido de un pulso positivo.

Figura 5: Un segmento de una medición que muestra un reflejo de una constricción creada por una arandela en el tubo, en comparación con una medición de referencia. La constricción es una disminución local en la sección transversal; por lo tanto, el reflejo es un pulso positivo seguido de uno negativo.

Pruebas de inspección en mantenimiento

A continuación, describimos dos test efectuados en aplicaciones reales, el primero en inspección de mantenimiento de emergencia, y el segundo dedicado a un mantenimiento rutinario.

Caso de mantenimiento de emergencia.

En febrero de 2018 los sensores de una turbina de una central eléctrica mostraban que había una fuga en algunos de los tubos. Este problema ocurrió cuando la planta estaba trabajando a pleno rendimiento, por lo que la turbina no podía pararse para efectuar una inspección. El personal de mantenimiento decidió taponar bastantes tubos de unos de los cuadrantes en el que se sospechaba que estaban las fugas.La noche siguiente se inspeccionaron los tubos del cuadrante sospechoso mediante APRIS. A pesar que la turbina estaba en funcionamiento y había un alto ruido de fondo, las pruebas se pudieron llevar a cabo con resultados positivos. La inspección se llevó a cabo de manera rápida y se encontraron 6 tubos con indicaciones de posibles fugas y acumulación de suciedad. En la siguiente figura se muestra la señal de uno de esos tubos.

Figura 6. Segmento de uno de los tubosLos 6 tubos fueron taponados y se pudo volver a trabajar con el cuadrante sellado con un 15% de incremento en la producción.

Caso de mantenimiento rutinario

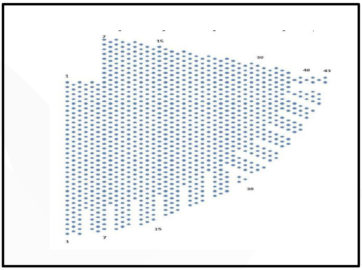

En este caso se utilizó APRIS para inspeccionar un condensador de una central de ciclo combinado durante la parada de mantenimiento.Se retiraron las placas frontales del condensador y se pudieron inspeccionar 1140 tubos de un cuadrante en 190 minutos (a 10 seg. por tubos). A continuación mostramos mapa de este cuadrante.

Figura 7. Mapa de tubos del cuadrante inspeccionado

Conclusiones sobre la inspección interna de los tubos con APRIS

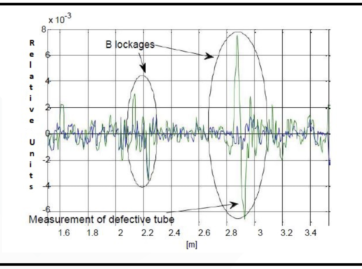

Inspeccionar este condensador usando APRIS reveló información interesante en referencia al estado interno de los tubos. Al igual que en otras tecnologías, para poder inspeccionar correctamente los tubos con APRIS es necesario una limpieza previa de los mismos, se ha de evitar que haya suciedad que tapone las posibles fugas o reducciones de espesor para evitar que éstos queden sin detectar. Mediante la inspección por APRIS se pudo detectar que muchos de los tubos no se habían limpiado correctamente. A continuación mostramos las señales de uno de estos tubos.

Figura 8. Señales de bloqueos debido a suciedad.

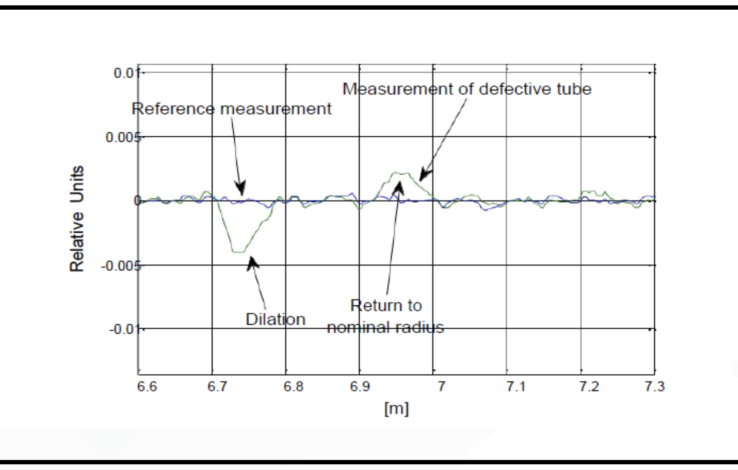

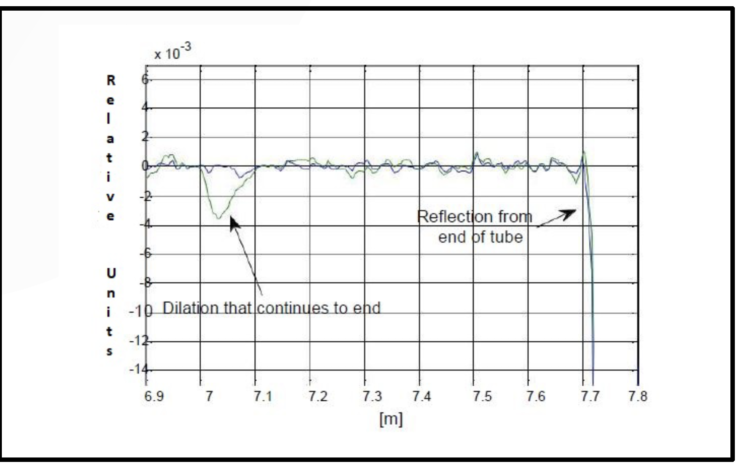

Se puede apreciar que en los condensadores que se utiliza agua fresca había menos suciedad incrustada que los que utiliza agua salada. Finalmente, apareció un patrón interesante de degradación del tubo de pared en un área del condensador. La mayoría de los 80 tubos encontrados en las columnas 35 a 43 presentaron una de estas dos indicaciones: un aumento local en la sección transversal, que indica picaduras, o un aumento de la sección transversal en aproximadamente el último medio metro del tubo, en promedio. Las Figuras 9 y 10 muestran una medida cada una.

Dados los resultados obtenidos en laboratorios como en campo, se puede apreciar que APRIS es una buena solución para inspección en interior de tubos, con las siguientes ventajas:

· La inspección es rápida y fiable (unos 10 seg por tubo).

· El material del tubo y su geometría no afectan a la inspección.

· Posibilidad de detectar fugas, disminución de espesores y sobre espesores

· Posibilidad de certificar que la limpieza de los tubos es correcta.

En el siguiente vídeo encontrarás más información sobre esta tecnología. Además, puedes ponerte en contacto con nuestro departamento técnico a través de la web o en ndt@ferrer-dalmau.com.

Compartir en:

¿TE GUSTA LO QUE ESTÁS LEYENDO?

Suscríbete