Uno de los procesos de unión más utilizados en el sector automoción es la soldadura, concretamente la soldadura por puntos y la soldadura láser. Y como en cualquier proceso utilizado en el sector automoción, es de vital importancia tener perfectamente controlado el proceso para optimizar los costes, así como disponer de controles de calidad que aseguren que dichas soldaduras aguantarán a lo largo de la vida del vehículo.

Dos tipos de controles de calidad: controles destructivos y controles no destructivos.

Cuando hablamos de soldadura por puntos, el método destructivo implica romper la sodadura, cosa que implica tiempo, riesgo de lesiones y altos costes. El método incluye un cincel y un martillo para separar la soldadura de forma que permita poder ver y medir el área del punto de soldadura que se ha soldado correctamente.

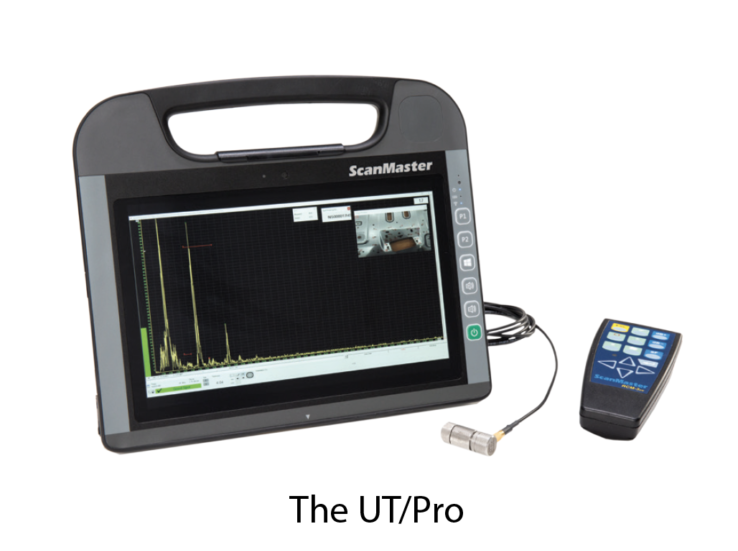

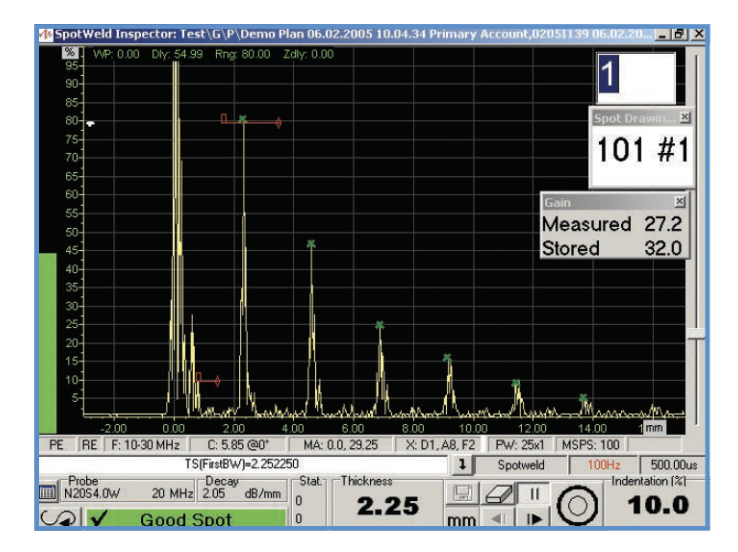

Gracias al avance de los ensayos no destructivos actualmente podemos utilizar equipos de ultrasonidos para inspeccionar soldaduras. ScanMaster, fabricante de soluciones para la industria basadas en ultrasonidos, ofrece soluciones para control de puntos de soldadura, ya sea mediante ultrasonidos pulso eco como la tecnología Phase Array. Se suministra con un software específico para esta aplicación que permite crear planes de inspección, generar informes de forma rápida, gestión de backups con A scans de las piezas inspeccionadas y decisión automática de soldadura buena o mala. Dichas soluciones permiten a la industria poder efectuar inspecciones END sin necesidad de tener personal formado en END.

Los equipos de ultrasonidos más avanzados para el sector automoción

Los equipos UT Mate o UT Mate pro suelen utilizarse en línea de producción para controlar aleatoriamente puntos de soldaduras producidas por los diferentes robots permitiendo, durante el control de calidad, tener información a tiempo real de cómo están soldando los diferentes robots. Este exhausto control del proceso nos da la posibilidad de tomar acciones de manera rápida en caso de que algún robot empiece a soldar erróneamente, reduciendo así el número de piezas mal soldadas.

Software de inspección

- •Equipo ut pulso eco

- •Creación planes de inspección

- Decisión automática de punto ok / no ok

- Clasificación de tipo de defecto

- Captura multi puerta

- Control posición del palpador

- Soporta combinación de 2, 3 y 4 chapas

- Copias de seguridad

- Conectividad de red para compartir datos

- Diferentes usuarios operador/supervisor con diferentes niveles de permisos

- Creación automática de informes

El equipo UTX ha sido diseñado para controlar el diámetro del punto de soldadura que es precisamente el dato que se busca en los ensayos destructivos. Con este tipo de equipos se puede reducir considerablemente el coste de chatarra generado por los ensayos destructivos.

Las soldaduras y sus modos de fundición

Cuando hablamos de soldadura láser hay dos tipos de «modos» de calentamiento utilizados para describir la fusión resultante del metal durante la soldadura láser. Estos se denominan calentamiento en «modo de conducción» y «modo ojo de cerradura». Estos modos de calentamiento son creados por diferentes densidades de potencia y producen diferentes resultados. La densidad de potencia se define como la potencia del rayo láser dividido por el área del punto láser enfocado. Por un lado, en las soldaduras en modo conducción solo se llega a fundir los metales formando soldaduras anchas y poco profundas, en cambio si escogemos el modo de “ojo de cerradura” el material va más allá de la fusión y llega a vaporizarse formando soldaduras estrechas y profundas.

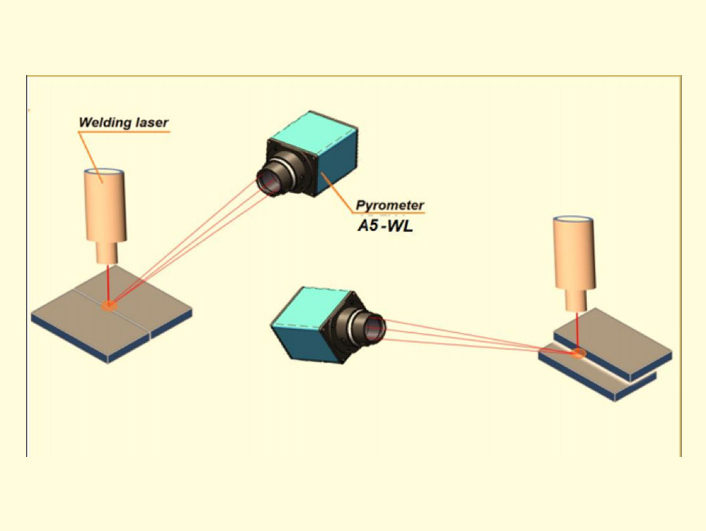

También se está trabajando en controlar algunos parámetros durante el proceso de soldadura láser para poder monitorizarlo a tiempo real, en este sentido la firma AST ha diseñado para algunas universidades y centros tecnológicos un pirómetro que permite monitorizar la temperatura durante el proceso de soldadura laser tipo modo conducción.

El principal problema a la hora de medir temperatura durante la soldadura es la energía que se genera durante la soldadura. AST ha logrado diseñar el pirómetro que es capaz de anular esta energía recibida para poder medir con exactitud la temperatura, parámetro que puede dar información importante sobre si la soldadura se está haciendo correctamente o no.

Ferrer-Dalmau NDT puede proporcionar equipos para control de procesos o control de calidad específicos para gran variedad de aplicaciones industriales en sectores como el de automoción, aeronáutico, naval, ferroviario utilizando y combinando diferentes métodos de END. Para más información sobre ellos consulta fdndt.es o contacta con ndt@ferrer-dalmau.com

Compartir en:

¿TE GUSTA LO QUE ESTÁS LEYENDO?

Suscríbete