Control de piezas de automoción mediante corrientes Inducidas con equipos multi frecuencia

febrero 10, 2021

En nuestro anterior post de control de estructura mediante corrientes inducidas, nos centramos en cómo poder automatizar este tipo de test y que tipo de defectos podemos detectar. En este post nos centraremos en los equipos multi frecuencia de IBG y profundizaremos en cómo trabajan los equipos de corrientes inducidas.

IBG se dedica principalmente a la fabricación de equipos y accesorios de corrientes inducidas, desde el equipo de medida, pasando por los cables, sensores (bobinas y sondas) hasta pequeños accesorios para facilitar la automatización de los test como pueden ser los clasificadores Unisort.

Si nos centramos en los equipos de corrientes inducidas para control de estructura (también disponen de equipos para detección de grietas, poros y quemaduras), la principal característica es que toda su gama de equipos son multi frecuencia y utilizan el método exclusivo de IBG conocido como PMFT (Preventive Multi Frequency Technology).

Recodemos que los Ensayos no Destructivos surgieron de la necesidad de inspeccionar piezas en servicio, y no fue hasta pasados bastantes años que se empezaron a utilizar, en detrimento de los ensayos destructivos, para asegurar la calidad en piezas en producción. Mientras la gran mayoría de fabricantes han adaptado los mismos equipos que se utilizan de manera manual en campo para control automático en producción, IBG ha diseñado sus equipos pensando solo en inspección de piezas de manera automática en producción, teniendo en cuenta que en la industria muchas veces no se dispone de personal experto en END, sus soluciones han sido pensadas para no precisar personal con grandes conocimientos en corrientes inducidas.

IBG dispone de tres familias de equipos, todos ellos con la misma capacidad de detección, todos ellos multi frecuencia y posibilidad de análisis de 2 familias de armónicos de manera simultánea a las frecuencias fundamentales.

El Eddyguard S es un equipo sin pantalla con un canal

Eddyliner S es el equipo de un canal con pantalla integrada

El Eddyvisor es el equipo multicanal (de 2 a 32 canales) que permite además combinarse con canales para control de grietas teniendo así la posibilidad de efectuar ambos test simultáneamente controlados por un único equipo.

En primer lugar, recalcar que este tipo de equipos de corrientes inducidas son equiposcomparativos, ni nos va a decir que composición química tiene la pieza, ni que aleación, ni que dureza tiene ni tampoco por ejemplo que profundidad tiene la capa templada de nuestra pieza, pero sí nos va a permitir discriminar todas aquellas piezas que tengan, ya sea una composición química o aleación diferente, diferente dureza o profundidades de capa que no correspondan a las de nuestras piezas consideradas como “buenas”.

A grandes rasgos estos equipos utilizan sensores (ya sea bobinas o sondas) que por un lado emiten un campo magnético de diferentes frecuencias y por otro reciben la corriente que se induce en ese campo en presencia de un material conductivo, esta corriente es conocida como corrientes de foucault o corrientes de Eddy. Esta corriente de Eddy varía según la composición química del material conductivo, por lo que es como una huella dactilar. Por tanto estos equipos comparan las corrientes de Eddy generadas por diferentes piezas para poder decir si el material de dichas piezas es similar o no.

El PMFT simplifica el ajuste de los equipos de manera sustancial, educiendo el test a tres simples pasos que puede llevar a cabo cualquier operario con una mínima formación.

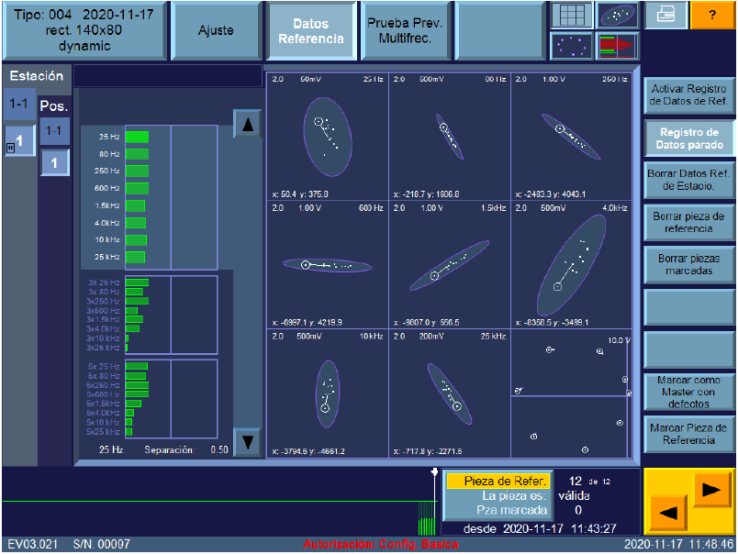

Paso 1. Toma de referencia. Lo primero que hemos de hacer es “enseñar” al equipo como son las piezas consideradas como buenas, para ello, con el equipo en modo Datos de Referencia inspeccionaremos de 10 a 15 piezas buenas. En modo datos de referencia el equipo grabará las señales detectadas por la bobina a 8 frecuencias diferentes creando 8 zonas de tolerancia de manera automática (además creará 16 zonas de tolerancia (8+8) referente a las 2 familias de armónicos pre seleccionadas).

En la siguiente pantalla podemos ver las 8 zonas de tolerancia creadas automáticamente por el equipo a 8 frecuencias (25hz a 25 kHz) utilizando 12 piezas buenas.

En esta otra vemos las 8 zonas de tolerancias creadas por las mismas piezas pero correspondiente al tercer armónico.l lugar donde hemos de integrar el equipo también nos puede obligar a utilizar un tipo de sensor u otro, normalmente un plato rotativo implicará la utilización de una bobina abierta o una sonda, mientras que en una cinta transportadora podemos utilizar una sonda o una bobina rectangular (haciendo pasar la cinta por dentro de la bobina).

Paso 2. Verificación de los Datos de Referencia.

Una vez creados los Datos de referencia hemos de asegurarnos de:

A. Que todas las piezas utilizadas en la toma de referencia son “buenas”.

B. Que el equipo rechaza las piezas malas, para ello se suele utilizar patrones con defectos conocidos.

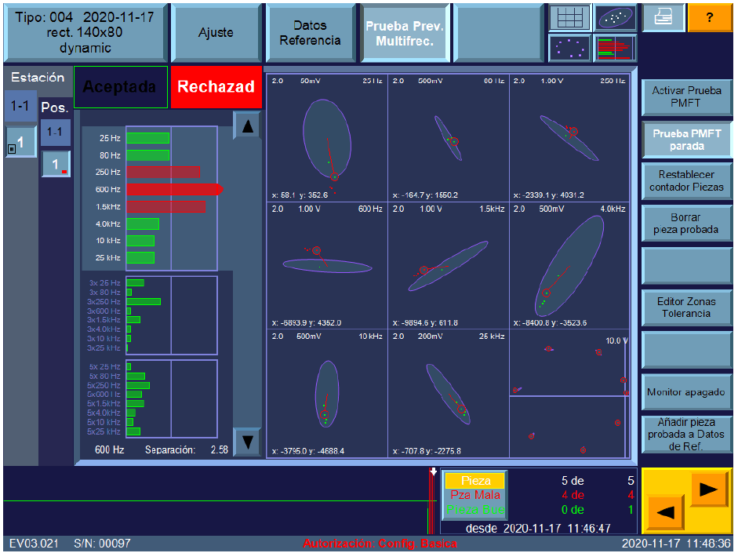

Paso 3. Inspeccionar la producción.

Tras los pasos 1 y 2, con el equipo en modo PMFT iremos pasando las piezas de producción por las bobinas o sondas y el equipo comparará las corrientes generadas con las guardadas en Datos de Referencia, si son parecidas en cada una de las frecuencias dará la pieza como buena, y si en cualquiera de las frecuencias la corriente no es igual la pieza será rechazada dando una señal de NO OK.

En la siguiente pantalla vemos como en modo PMFT hemos inspeccionado 5 piezas y 4 de ellas (marcadas en rojo) han quedado fuera de la zona de tolerancia en alguna frecuencia.

En este caso concreto vemos que sólo en tres frecuencias (250 Hz, 600 Hz y 1,5 kHz) el equipo ha detectado que las señales quedan fuera de la zona de tolerancia (sólo necesitamos que sea rechazada en una frecuencia para dar la pieza como mala), en las otras frecuencias y en las dos familias de armónicos las señales son parecidas al de las piezas buenas quedando dentro de la zona de tolerancia. En esta aplicación las piezas eran del mismo material, la diferencia entre buenas y malas era la dureza. Pero podría darse el caso que se produjera una mezcla de material y posiblemente este otro tipo de defecto se viera en otras frecuencias, de ahí la importancia de trabajar con equipos multi frecuencia. En producción nunca se sabe que puede pasar, y nunca está demás tener un control preventivo que detecte tanto los defectos que pensamos que pueden ocurrir como aquellos que no esperamos pero que a veces suceden.

Compartir en:

¿TE GUSTA LO QUE ESTÁS LEYENDO?

Suscríbete